滑块是塑胶模具中一种常见的抽芯结构,用于成型产品侧向的孔、槽或凹凸特征。在模具开模过程中,滑块通过斜导柱、油缸等驱动方式实现侧向移动,完成抽芯动作。下文将针对滑块的典型类型结构及其加工要点进行系统讲解。

一、滑块典型类型结构

1. 斜导柱驱动滑块

这是最常用的滑块结构,通过斜导柱与滑块上的斜孔配合,在开模时利用模板的直线运动转换为滑块的侧向移动。结构简单、成本低,适用于抽芯距离较短、受力不大的场合。设计时需注意斜导柱的倾斜角一般不超过25°,以避免卡死或磨损过快。

2. 油缸驱动滑块

通过安装油缸直接驱动滑块移动,适用于抽芯距离长、需要较大抽芯力或要求精确控制的场合。油缸滑块运动平稳、抽芯力大,并可实现延时抽芯等复杂动作,但成本较高且需要额外的液压系统支持。

3. 弯销滑块

弯销是一种特殊结构的滑块,通过模板上的曲线槽引导滑块完成曲线或复合运动,适用于成型具有特殊形状侧孔的产品。结构较为复杂,加工难度大,但能够实现常规滑块无法完成的抽芯动作。

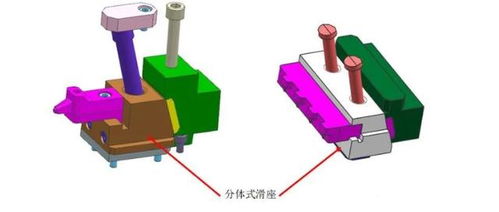

4. 内滑块

内滑块安装在模具内部,用于成型产品内侧的凹槽或倒扣结构。通常通过斜顶杆、弹簧等机构驱动,结构紧凑但空间受限,设计时需特别注意运动干涉和排气问题。

二、滑块加工要点

1. 材料选择

滑块通常选用高耐磨、高韧性的材料,如SKD61、718H等预硬模具钢,关键部位可进行氮化、淬火等表面处理以提高耐磨性。

2. 加工精度控制

滑块的配合面(如导轨面、斜导柱孔)需要高精度加工,一般要求公差在0.02mm以内,以保证运动平稳、无卡滞。采用慢走丝线切割、精密磨床等设备进行加工。

3. 热处理工艺

根据材料和使用要求,滑块可能需要进行调质、淬火、回火等热处理,以提高硬度(通常HRC48-52)和耐磨性。热处理后需进行精加工以消除变形。

4. 润滑与冷却设计

滑块运动部位必须设计合理的润滑系统,如油槽、油嘴等,以减少磨损。同时,对于大型滑块或高速运动滑块,还需考虑冷却通道设计,防止热膨胀导致卡死。

5. 装配与调试

滑块装配时需保证各运动部件间隙适当,通常配合间隙控制在0.03-0.08mm。调试阶段应逐步测试滑块运动轨迹、限位准确性及与顶出系统的协调性。

滑块设计需综合考虑产品结构、模具空间、生产成本等因素选择合适类型。加工过程中严格控制精度和热处理质量,并通过合理润滑与装配确保滑块长期稳定工作。掌握这些典型结构与加工要点,对提高塑胶模具设计水平与使用寿命具有重要意义。