在现代制造业的宏大图景中,模具被誉为“工业之母”,其设计与制造水平直接决定了众多工业产品的质量、精度与生产效率。随着科技的飞速发展,以《现代加工技术丛书》为代表的知识体系,系统性地梳理和展现了模具加工领域的深刻变革。现代模具加工技术,正是融合了数字化、智能化与精密化理念,驱动制造业向高端迈进的核心引擎。

现代模具加工技术首先建立在数字化的坚实基础之上。计算机辅助设计(CAD)与计算机辅助制造(CAM)的深度集成,实现了模具从概念到实体的全数字化流程。设计师可以在虚拟空间中完成复杂的三维建模、结构分析与运动仿真,提前规避潜在的设计缺陷。加工程序(G代码)被直接生成并传输给数控机床,实现了设计与制造的无缝衔接,极大地缩短了开发周期,并提升了设计的可制造性。

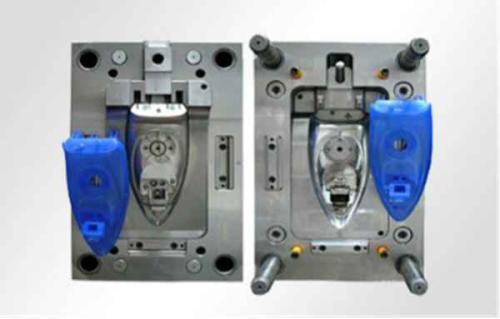

精密与超精密加工技术是现代模具制造的灵魂。为满足消费电子、汽车、医疗器械等领域对产品微型化、高精度和表面光洁度的严苛要求,现代模具加工广泛采用高速铣削(HSM)、电火花加工(EDM)、激光加工以及增材制造(3D打印)等先进工艺。例如,五轴联动高速加工中心能够一次性完成复杂曲面的高精度铣削,而慢走丝线切割技术则能实现微米级精度的轮廓加工。这些技术确保了模具本身的极高精度和耐用性,从而保障了最终产品批次间的稳定性和一致性。

智能化与自动化是现代模具加工车间的显著特征。通过制造执行系统(MES)与企业资源计划(ERP)系统的整合,模具加工实现了全生命周期的信息化管理。智能数控系统具备自适应控制、误差补偿和刀具磨损监控等功能。工业机器人与自动导引车(AGV)的应用,实现了工件的自动装夹、输送与仓储,构建起柔性制造单元(FMC)或柔性制造系统(FMS),显著提升了生产效率和资源利用率,并降低了人工成本与误差。

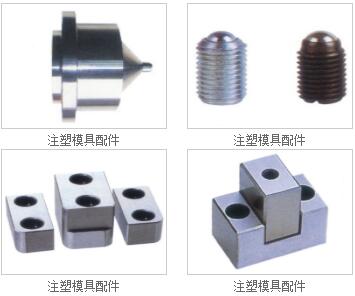

材料与热处理技术的进步为模具性能提供了根本保障。新型模具钢材,如预硬钢、耐腐蚀钢以及各类硬质合金,具有更优异的切削性、耐磨性和热稳定性。与之配套的真空热处理、表面渗氮、PVD/CVD涂层等技术,大幅提升了模具表面的硬度、抗粘着性和使用寿命,满足了在高温、高压、高磨损等极端工况下的生产需求。

现代模具加工技术正朝着更加集成化、网络化和服务化的方向发展。基于工业互联网平台,模具加工将深度融入智能制造体系,实现远程监控、预测性维护与协同制造。云制造、模具即服务(MaaS)等新模式也将重塑产业生态。总而言之,现代模具加工技术不仅是先进制造工艺的集合,更是一个持续创新、动态演进的系统工程,它不断突破精度与效率的极限,为全球制造业的转型升级提供着至关重要的支撑。